Теплопроводящий материал Thermal Interface Material для нового семейства модулей XM3 Wolfspeed

Введение

Одним из наиболее важных требований для реализации мощностного потенциала силового модуля является способность отводить тепло, генерируемое чипами транзисторов и/или диодов, в охлаждающую среду. Независимо от того, используется охлаждающая пластина или теплоотвод, контакт «металл-металл» обеспечивает самое низкое тепловое сопротивление. Однако поверхности металлов имеют микроскопические пустоты и неровности, которые препятствуют идеальному соприкосновению двух поверхностей. Дефекты поверхностей образуют небольшие воздушные карманы на границе теплового раздела. Воздух, остающийся в данных полостях, проводит тепло гораздо хуже, чем металл. Цель использования термоинтерфейсного материала (TIM) — заполнить микроскопические воздушные зазоры между базовой платой модуля и теплообменником, как показано на рис. 1.

Выбор материала TIM

Существует много различных вариантов TIM-материалов. Некоторые из них представляют собой лист алюминия, покрытый термопастой с обеих сторон. Другие изготовляются либо из металлических сплавов, либо из графита. Применение таких типов TIM упрощает сборку и дает меньше загрязнения, но они добавляют один или несколько слоев теплового сопротивления к тепловому интерфейсу. В общем случае эти материалы являются не текучими, поэтому не могут полностью заполнить пустоты в металлических поверхностях. Чтобы увеличить площадь контакта базовой платы и радиатора, рекомендуется использовать текучие материалы, такие как теплопроводящая паста или смазка. В настоящее время на рынке имеется много видов TIM. В частности, доступны термоклеи, но их применение не рекомендуется, поскольку это значительно усложняет возможную замену компонента.

В большинстве случаев предлагается использовать материал с изменяемым фазовым состоянием. Этот вариант TIM представляет собой твердую субстанцию при комнатной температуре, он разжижается только при определенном нагреве. Иногда он содержит дополнительные наполнители, способствующие заполнению больших пустот. Поскольку данный материал остается твердым до тех пор, пока температура не повысится, иногда требуется выдержать некоторое время для нагрева, после чего повторно затянуть все болты, соединяющие модуль с радиатором.

В качестве альтернативы модули с нанесенной термопастой могут быть установлены и закреплены на теплостоке, после чего их помещают в печь или термокамеру до тех пор, пока не будет достигнута температура разжижения (в диапазоне +45…+70 °C). Затем, спустя некоторое время, сборку можно вынуть из печи и после остывания повторно затянуть крепежные болты. Этот метод упрощает процесс монтажа сложных сборок. Кроме того, использование шайб Bellville или пружинных шайб способствует поддержанию хорошего контакта модуля с радиатором при воздействии тепловых циклов. Пружинные шайбы рекомендуется применять при установке силовых модулей независимо от типа TIM.

Пасты с изменяемым фазовым состоянием обеспечивают близкую или лучшую эффективность, чем обычные термопасты, однако они требуют и больше затрат на материалы и оснастку. К сожалению, из-за большей начальной толщины слоя величина зазора может оказаться больше, чем при использовании обычных паст. Также следует отметить, что, поскольку материалы с изменяемым фазовым состоянием являются твердыми или клейкими при комнатной температуре, это может затруднить демонтаж сборки.

TIM: выбор и применение

При выборе TIM следует позаботиться о том, чтобы материал был невосприимчив к эффекту «откачки», наблюдаемому при воздействии теплового цикла на две сопрягаемые поверхности. По мере того как металлы расширяются и сжимаются, они могут выдавливать пасту из зазора между базовой платой модуля и радиатором, оставляя воздушные карманы с низкой теплопроводностью. Материал TIM также должен быть устойчивым к высыханию или запеканию, что может быть следствием воздействия термоциклов, влажности или экстремальных температур.

Следует выбирать TIM с высокой теплопроводностью и низким тепловым сопротивлением, единицы измерения этих показателей — Вт/м·K и °C·см2/Вт соответственно. В большинстве случаев в качестве наполнителя используются частицы оксида бериллия, оксида алюминия, оксида цинка, нитрида алюминия, нитрида бора, диоксида кремния, графита, меди, серебра, алмаза или их сочетания. Частицы наполнителя проводят тепло через пустоты, в то время как сама паста действует как суспензия. Физический размер частиц влияет на общую толщину зазора. Если они слишком большие, это может помешать необходимому контакту металла с металлом. Рекомендуемый размер частиц — менее 1мкм, при этом не только происходит заполнение небольших пустот, но и требуется меньший объем плохо проводящей тепло суспензии.

При выборе типа TIM важен и температурный диапазон и вязкость. Максимально допустимая температура определяется составом суспензионных масел или силиконов. Органические масла и консистентные пасты часто не выдерживают воздействия высоких температур в зазоре. В таких случаях в качестве альтернативы следует выбирать TIM на силиконовой основе. Из-за большой площади зазора не рекомендуется использовать материал с высокой вязкостью. Паста с низкой вязкостью гораздо легче сжимается и распространяется в зазоре. Для исследования этого эффекта термопаста была нанесена на базовую плату модуля XM3 с помощью рекомендованного трафарета (рис. 5), после чего модуль закреплялся на толстом листе акрила для анализа результирующей структуры TIM.

На рис. 2 показана разница в распределении TIM с высокой и низкой вязкостью. Большинство материалов TIM считается тиксотропными, то есть требуют некоторого времени нахождения в сжатом состоянии, прежде чем весь воздух выйдет наружу и установится окончательная толщина зазора. Кроме того, определенные виды термопаст должны подвергаться воздействию повышенных температур и термоциклов до достижения оптимальной теплопроводности. В ряде случаев получение максимальной производительности занимает до 200 ч.

Некоторые производители TIM рекомендуют предварительно смачивать контактные поверхности. Смысл этого состоит в помещении небольшого количества пасты на базовую плату и теплосток. Рукой в перчатке или с помощью безворсовой ткани состав наносят на поверхность под разными углами. Далее обе поверхности очищаются, после чего формируется необходимая толщина слоя TIM и производится сборка. Цель предварительного смачивания состоит в принудительном введении частиц термопасты в пустоты на металлических поверхностях. При сравнении различных типов TIM имейте в виду, что после вдавливания частиц в пустоты их почти невозможно удалить оттуда, независимо от метода очистки. Это может исказить результаты любых последующих тепловых тестов.

Допустимо нанесение термопасты резиновым или полиуретановым валиком, при этом толщина слоя по всей поверхности должна проверяться с помощью так называемого измерителя влажных пленок гребенчатого типа (рис. 3). Рекомендуемая толщина составляет 60 мкм. Для обеспечения равномерности слоя и повторяемости процесса рекомендуется использовать шаблоны или трафаретную печать. В то время как трафаретная печать обеспечивает равномерную толщину TIM, применение шаблона дает лучший контроль переменных объемов, когда конечная толщина слоя изменяется для компенсации неровности поверхностей. При оптимальном слое TIM весь воздух между базовой платой и радиатором вытесняется и обеспечивается контакт металла с металлом двух поверхностей. Еще одним преимуществом трафаретной печати является простота очистки. Шаблоны иногда имеют небольшие области, откуда паста не может быть полностью удалена, что препятствует дальнейшему использованию.

Трафаретный рисунок

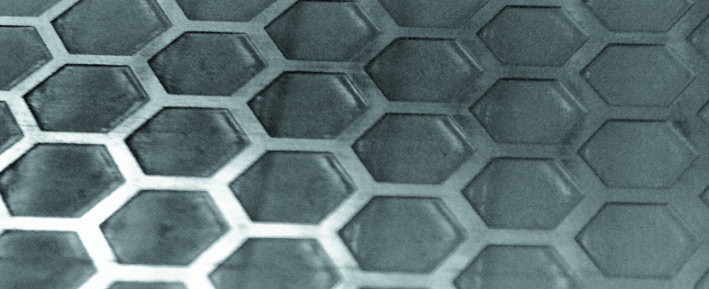

Формирование трафаретного рисунка начинается с выбора узора, это могут быть квадраты, круги, шестиугольники или их комбинации. Сочетание толщины трафарета, расстояния между апертурами и их размера определяет объем TIM, наносимый на базовую плату модуля. Если отверстия слишком малы, это затруднит прохождение термопасты. Практика показывает, что окончательный слой должен располагаться на некотором расстоянии от крепежных отверстий. Наличие частиц наполнителя внутри TIM может препятствовать желаемому контакту металла с металлом в местах крепления модуля. Эти частицы также могут помешать модулю полностью примкнуть к радиатору. Кроме того, если термопаста попадает в резьбовое отверстие, это может повлиять на крепежный момент.

В трафарете Cree для силового модуля XM3 использованы шестиугольные отверстия, их апертуры выбирают таким образом, чтобы обеспечить переменный объем окончательного слоя (рис. 4). Файл dxf данного трафарета может быть предоставлен по запросу.

Процесс нанесения TIM

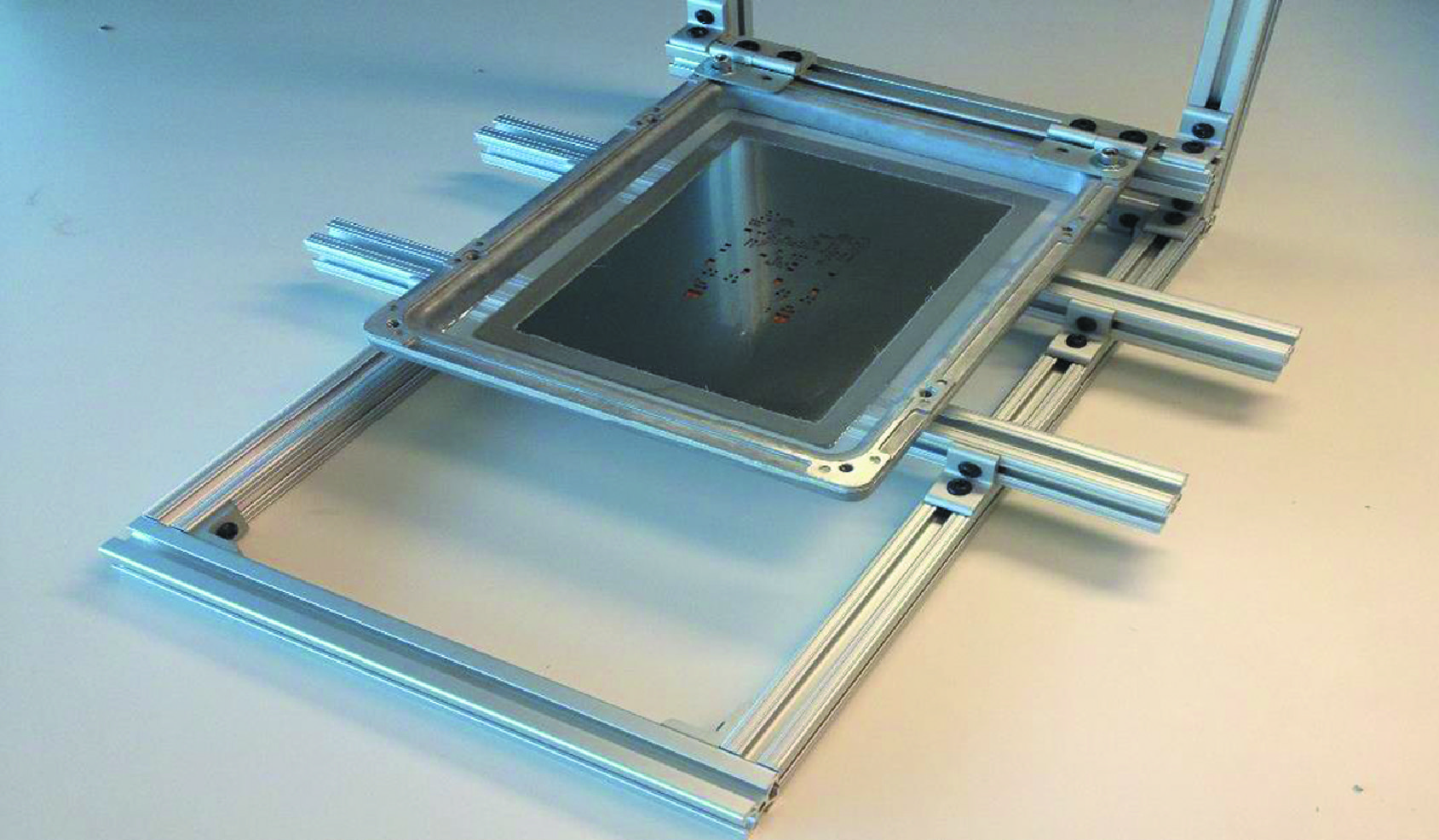

Для правильного позиционирования трафарета и силового модуля следует использовать специальное приспособление (рис. 5 и 9). Должна быть обеспечена возможность снятия трафарета с модуля без искажения печатного рисунка. Материал TIM с более высокой вязкостью удаляется хуже, поэтому рекомендуется закреплять модуль в приспособлении таким образом, чтобы он оставался неподвижным при подъеме трафарета.

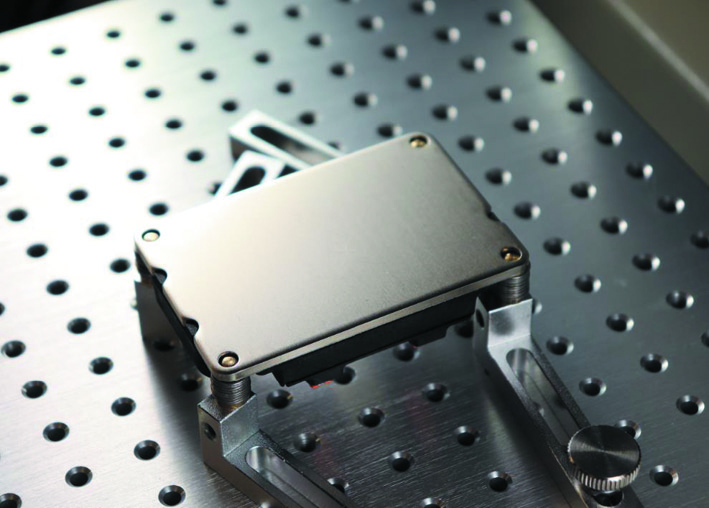

При применении TIM следует соблюдать меры предосторожности и рекомендации производителя, включая советы по средствам индивидуальной защиты. Чтобы предотвратить попадание пыли или грязи в зазор, термопаста должна наноситься в условиях чистого и ESD защищенного рабочего места. Необходимо убедиться в том, что трафарет и крепеж не содержат остатков ранее нанесенной пасты или грязи. Все операции с силовым модулем должны выполняться с соблюдением правил защиты от ESD, включая использование проводящего коврика или стола с высокоимпедансным заземлением и ESD-браслета (рис. 6).

- Убедитесь в том, что на силовом модуле имеется перемычка, соединяющая сигнальные выводы «затвор-исток». Тщательно обработайте поверхности силового модуля и теплообменника, очистив их изопропиловым спиртом и безворсовой салфеткой (рис. 7).

- Поместите модуль в приспособление (рис. 8, 9) и опустите трафарет. Трафарет должен полностью соприкасаться с базовой платой. Если между этими двумя поверхностями имеются какие-либо зазоры, следует нанести избыточное количество TIM. Чтобы обеспечить нанесение необходимого количества термопасты, ракель или шпатель должны использоваться таким образом, чтобы паста оставалась заподлицо с поверхностью трафарета.

- Если апертура трафарета слишком велика или твердость ракеля слишком мала, может произойти купирование, показанное на рис. 10, в результате чего конечная толщина слоя окажется меньше необходимой. Твердость ракеля должна быть примерно 80 по шкале Шора. Если используется металлический шпатель, он должен полностью соприкасаться с поверхностью шаблона.

- Расположите некоторое количество TIM на трафарете по краю рисунка (рис. 11). Его следует выбирать таким образом, чтобы отходы пасты были минимальными. Ракель следует держать под углом 45° (рис. 12).

- Проведите ракель по шаблону с приложением достаточного усилия, чтобы поверхность трафарета была свободна от пасты после прохождения ракеля. Убедитесь в том, что все отверстия заполнены и нет купирования (рис. 13). После этого удалите модуль из крепления и проконтролируйте получившийся рисунок. Между апертурами не должно быть перемычек термопасты (рис. 14).

Сборка

Тщательно позиционируйте монтажные отверстия и установите модуль на радиатор, стараясь избежать его сдвига. Смещение модуля исказит рисунок, и результирующая толщина слоя TIM будет неизвестна. Если это произошло, удалите модуль, очистите все поверхности и повторите процесс. (Совет: удалять пасту ракелем надо быстро, на поверхности не должно быть царапин.) Установите крепежные болты М5 с шайбами. Следуя рис. 15, затяните болты с помощью динамометрического ключа в описанной ниже последовательности до достижения желаемого момента. Рекомендуемая величина момента: 3 Н·м.

- Последовательность затяжки болтов: 1–2–3–4 до 1/3 окончательного момента.

- Последовательность затяжки болтов: 3–4–2–1 до 2/3 окончательного момента.

- Последовательность затяжки болтов: 2–1–3–4 до окончательного момента.

После термоциклирования модуля рекомендуется проверить момент затяжки всех крепежных болтов.

Проверка

Для того чтобы убедиться в правильности соблюдения технологии, нужно демонтировать модуль с радиатора и проконтролировать слой TIM. Если модуль снимается сразу после сборки, то термопаста может не успеть распространиться по поверхности и вытеснить воздух, поэтому рекомендуется выдержать его после установки не менее 2 ч. При использовании высоковязких материалов уточните у производителя TIM рекомендуемое время релаксации.

При демонтаже модуля необходимо соблюдать осторожность, чтобы не исказить рисунок слоя и не поцарапать поверхность. Для этого следует использовать неповреждающий инструмент, такой как пластиковая стамеска. Два болта можно ослабить и оставить в монтажных отверстиях, чтобы предотвратить проскальзывание модуля и деформацию слоя TIM. Затем модуль нужно приподнять с угла, прилегающего к удерживающему его болту. После отделения базовой платы от поверхности болты можно удалить и затем осторожно снять модуль для осмотра.

Как показано на рис. 16, только небольшое количество пасты выдавилось по краям, то есть ее количество было выбрано правильно. Следует внимательно осмотреть обе поверхности и убедиться в том, что на них нет незаполненных зон. При выборе оптимальной толщины слоя обе поверхности будут покрыты пастой, при этом сохранится контакт металла с металлом. После контроля качества интерфейсного слоя поверхности могут быть очищены. Затем производится повторное нанесение термопасты и окончательная сборка изделия. При изменении типа радиатора описанную выше проверку следует повторить.

9 июля, 2021

9 июля, 2021 1 октября, 2014

1 октября, 2014