Практические аспекты силовой электроники:

как проверить модуль в полевых условиях?

Производственные испытания SEMIKRON

Все силовые полупроводниковые модули, производимые компанией SEMIKRON, проходят полный цикл заводских испытаний, подтверждающих их функциональность и соответствие техническим спецификациям. Прямые (параметры проводимости) и обратные (блокирующие свойства) характеристики проверяются с помощью специального испытательного оборудования, способного обеспечить соответствующий номинальный ток и напряжение модуля (сотни и тысячи ампер, тысячи вольт). Высоковольтные тесты делаются для подтверждения целостности изоляции между токонесущими и заземляемыми частями модулей (например, между силовыми выводами и базовой платой). Подобные испытания, выполняемые на предприятиях-изготовителях, исключают необходимость во входном контроле.

Входной контроль

Некоторые заказчики предпочитают проводить входную проверку компонентов перед их установкой в оборудование. Такое решение может быть спровоцировано предыдущим негативным опытом: низким качеством получаемых от поставщика компонентов или мнением, что подобная проверка может снизить частоту отказов готовой продукции. К сожалению, входные тесты часто проводятся с использованием примитивного низковольтного оборудования, неспособного обеспечить необходимые электрические режимы, оговоренные в технических спецификациях. В лучшем случае это приводит к отбраковыванию исправных деталей, а в худшем — к их повреждению. Типичным примером безграмотной процедуры является проверка омического сопротивления переходов диодов и тиристоров вместо контроля тока утечки при повышенном напряжении и температуре.

Гораздо лучше решать проблемы качества с производителем комплектующих и выполнять производственные испытания готового оборудования, подтверждающие в том числе соответствие характеристик компонентов в составе изделия.

Устранение неполадок и тестирование компонентов в полевых условиях

Что делать в случае, когда изделие, содержащее мощный преобразователь, выходит из строя в полевых условиях и требует соответствующего технического обслуживания? Прежде всего, необходимо проверить силовые полупроводниковые модули, чтобы определить, нуждаются ли они в полной или частичной замене. Без такой проверки повторный запуск системы может привести к катастрофическим результатам. Для решения этой задачи желателен быстрый тест с использованием простого и доступного измерительного оборудования.

Оборудование: цифровой мультиметр (DMM)

Для тестирования полупроводниковых приборов в полевых условиях в первую очередь требуется цифровой мультиметр (желательно автоматический или полуавтоматический), имеющий функции проверки диодов (полупроводниковых переходов) и измерения емкости. На первом этапе необходимо проверить, что диод блокируется в обратном направлении и проводит (с небольшим падением напряжения) в прямом направлении. Речь идет как о выпрямительных диодах в диодно-тиристорных модулях, так и об антипараллельных быстрых диодах (FWD) в модулях IGBT. О цели измерения емкости изолированных затворов расскажем далее.

Мультиметр контролирует падение напряжения на диоде при протекании небольшого тока. Измеренное значение VF никогда не будет совпадать с пороговым напряжением (например, VF0), которое указано в технической спецификации, является параметром линейной аппроксимации прямых характеристик диода и используется для расчета потерь. Более того, падение напряжения у силовых диодов обычно оказывается меньше ожидаемого значения 0,7 В, характерного для маломощных кремниевых выпрямителей. Как правило, измерение VF в мощных диодных модулях с рабочим напряжением 600–1700 В дает значение в диапазоне 0,2–0,5 В.

При обратном смещении исправного диода мультиметр показывает разрыв цепи, обычно это соответствует показаниям «OL», «Out of range» и т. п. Поскольку прибор способен подавать на выпрямитель только небольшое напряжение (например, 9 В), этот тест не позволяет полностью оценить блокирующую способность диода (600, 1200, 1700 В и более для силовых полупроводников). Данная проверка выявляет только заведомо неисправные компоненты, у которых фиксируется утечка при подаче даже небольшого обратного смещения.

Гораздо более корректные выводы можно сделать при наличии высоковольтного лабораторного источника напряжения, позволяющего подать на выпрямитель номинальное обратное напряжение. Для получения достоверных результатов модуль рекомендуется разогреть (например, в муфельной печи) до максимальной рабочей температуры и провести измерение обратного тока (IDD, IRD), предельная величина которого указывается в технических спецификациях. Отметим, что ток утечки полупроводникового прибора зависит от температуры в гораздо большей степени, чем от обратного смещения.

Оборудование: омметр

Пользователи часто пытаются применять омметр (или DMM в режиме омметра) для оценки исправности полупроводниковых компонентов. В то время как омическое сопротивление прибора в заблокированном состоянии может находиться диапазоне МОм, а в проводящем (или пробитом и закороченном) — в диапазоне мОм, любые промежуточные значения также не дают никакой полезной информации по следующим причинам.

Во-первых, полупроводниковые приборы состоят из кремниевых областей с разной степенью легирования (p-тип и n-тип), которые объединяются, образуя p-n-переходы. Эти области не являются однородными, степень легирования меняется, формируя так называемые профили легирования. Профиль — важная часть структуры прибора, во многом он определяет электрические свойства полупроводника. В силовых приборах основные p-n-переходы рассчитаны на работу с сотнями (или тысячами) вольт. Напряжение (например, 9 В), формируемое DMM, слишком мало, чтобы создать протяженное электрическое поле на всем p-n-переходе и в краевых зонах, которые снижают напряженность поля на краях чипа. Это означает, что омметр может анализировать только ограниченную часть профиля легирования и его показания не отражают свойств прибора в рабочих режимах. Более того, поскольку p-n-переход не проявляет омического (то есть линейного I-V) поведения, то при разных напряжениях прибор будет показывать различные результаты. Омическое сопротивление терминалов силовых модулей также вносит некоторую неопределенность в результаты измерения.

Во-вторых, в некоторых цифровых омметрах для измерения сопротивлений используется очень низкое напряжение (например, <0,6 В), чтобы избежать влияния прямого смещения имеющихся в электрической цепи диодов или транзисторов, параллельных измеряемому резистору. Это означает, что если функция омметра применяется для проверки диодного модуля, то пользователь, скорее всего, получит ложную информацию, поскольку измерительное напряжение недостаточно даже для прямого смещения диода.

В ряде случаев омметр может быть полезен для оценки поведения полупроводниковых приборов (например, процесса заряда затвора IGBT/MOSFET, описано далее), но сами по себе значения сопротивлений не несут никакой полезной информации. Высоковольтные измерители (мегаомметры) предназначены в первую очередь для проверки качества изоляции, и их некорректное применение может повредить полупроводник.

Проверка диодно-тиристорных модулей

Диодные и тиристорные модули выпускаются в различных сочетаниях и конфигурациях, в одном корпусе может содержаться одиночный выпрямитель, полумост, а также трехфазный мост. Техническая спецификация содержит всю необходимую для контроля информацию. У большинства модулей, например, таких как SEMIPACK (диодно-тиристорные), электрическая схема и номера выводов указываются непосредственно на корпусе (рис. 1).

Все измерения с помощью мультиметра производятся на компонентах, отключенных от электрической схемы.

При подключении положительного (красный) вывода к аноду, а отрицательного (черный) к катоду диод проводит ток, а DMM показывает падение прямого напряжения (рис. 2a). При обратном включении диод блокируется и DMM индицирует разрыв цепи (OL).

При проверке тиристоров затвор следует оставить неподключенным. В отличие от диодов при тестировании тиристоров DMM должен показывать разрыв цепи (OL) в обоих направлениях (рис. 2б).

Рис. 2.

а) Типовые показания DMM в прямом (слева) и обратном (справа) включении исправного диода;

б) типовые показания DMM в прямом (слева) и обратном (справа) включении исправного тиристора

Соединение затвор-катод идеального тиристора представляет собой p-n-переход (рис. 3). Во многих тиристорах также существует параллельный путь «короткого замыкания» между затвором и анодом, предназначенный для получения большого начального тока, инициирующего запуск прибора. Поскольку он выполнен из однородного p-легированного кремния, измерение сопротивления в цепи затвор-катод обычно дает 10–50 Ом. Эта величина никогда не нормируется производителями, и пользователь должен понимать, что полученное низкое сопротивление не является признаком повреждения прибора. При использовании мультиметра в диодном режиме падение напряжения на переходе затвор-катод будет очень низким, как правило, оно находится в диапазоне 0,01–0,05 В в обоих направлениях.

Проверка модулей IGBT/MOSFET

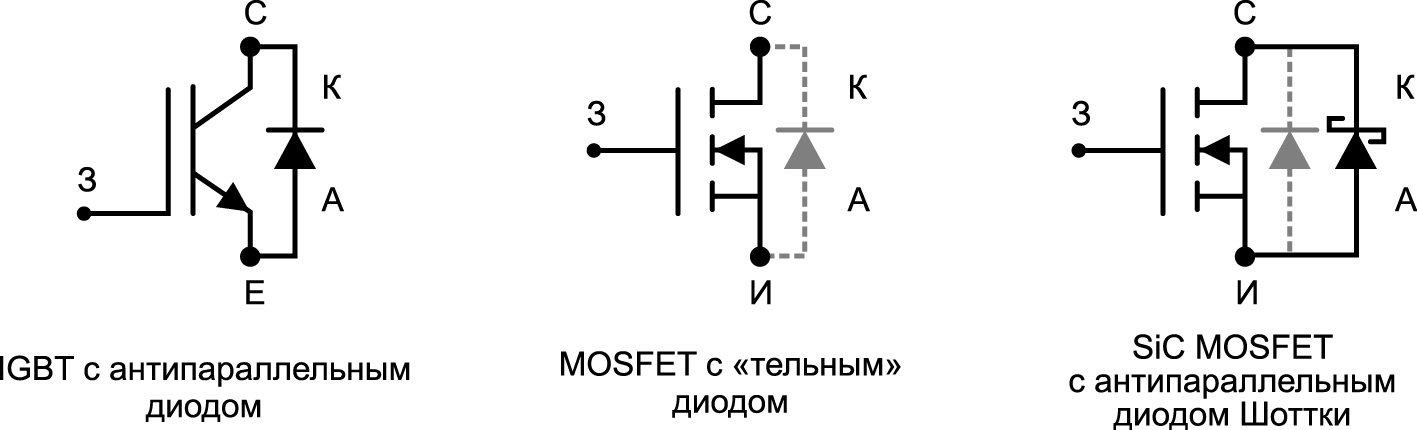

Как правило, IGBT корпусируется с антипараллельным диодом (FWD), который можно проверить мультиметром, как описано выше. Так же контролируется и внутренний («тельный») диод в транзисторах MOSFET и SiC MOSFET, которые поставляются как с обратным диодом, так и без него (рис. 4).

Современные силовые полупроводниковые ключи IGBT и MOSFET управляются подачей сигнала на изолированный затвор, поэтому падение напряжения на них в открытом состоянии нельзя измерить с помощью диодной функции DMM. Однако если в наличии имеется низковольтный лабораторный источник, то сопротивление открытого канала (RDS_on) MOSFET и SiC MOSFET можно проконтролировать омметром при подаче на затвор отпирающего напряжения VG_on (типовое значение 15–18 В).

Схема расположения выводов IGBT/MOSFET наносится на корпус модуля, что позволяет подключить измерительный прибор надлежащим образом (рис. 5a).

Рис. 5.

а) Схема расположения выводов модуля IGBT SEMITRANS;

б) схема расположения выводов модуля IGBT SEMiX

У модулей IGBT в конструктиве SEMiX (Econo Dual) силовые терминалы расположены в одной плоскости по разные стороны корпуса, при этом АС-выход выполнен в виде двух соединенных между собой выводов (рис. 5б). Сигнальные соединения затвора, эмиттера и катода находятся в верхней части корпуса для удобства подключения платы драйвера.

Прямые и обратные характеристики

Все измерения должны производиться на отключенном модуле IGBT/MOSFET. Мультиметр следует установить в режим проверки диодов, при этом необходимо соблюдать полярность выводов (рис. 6). При подключении положительной (красной) клеммы к коллектору (С), а отрицательной (черной) клеммы к эмиттеру DMM должен индицировать разрыв цепи. При обратном включении DMM показывает падение прямого напряжения на антипараллельном диоде.

Изолированный переход затвор-эмиттер IGBT (затвор-исток MOSFET) во многом ведет себя как конденсатор. Вследствие этого режим омметра DMM можно использовать для контроля заряда емкостей затвора, поскольку очевидно, что в установившемся состоянии цепь затвора должна показывать бесконечное сопротивление (разрыв цепи). Оксидный слой, формирующий изоляцию затвора, очень тонкий и крайне чувствителен к электростатическому разряду (ESD), поэтому при контроле цепи управления IGBT/MOSFET следует соблюдать все соответствующие требования предосторожности.

При подключении омметра к цепи затвор-эмиттер (исток) он будет показывать быстро растущее сопротивление (заряд емкости затвора), выходящее за мегаоммный диапазон. Как правило, прибор индицирует это как разрыв цепи (OL). Если цепь затвора повреждена, измеритель покажет низкое сопротивление, вплоть до короткого замыкания.

Более информативным параметром является емкость затвора. К сожалению, ее точную величину указать невозможно, несмотря на наличие параметров Ciss, Coes, Cres в технических спецификациях. Измеренная емкость Cge в цепи изолированный затвор — эмиттер (у силовых модулей она находится в диапазоне от единиц до десятков нФ) будет зависеть не только от типа DMM, но и от ориентации входов прибора относительно выводов G и E. Поэтому при проверке модулей с подозрением на отказ лучше всего измерить величину Cge у нового, заведомо исправного IGBT того же типа и затем использовать полученное значение как референтное для сравнения.

Тестирование интеллектуальных силовых модулей (IPM) и драйверов затворов

Интеллектуальные модули (IPM) могут, кроме силовой секции, содержать драйверы затворов, датчики и даже теплоотвод, например SKiiP SEMIKRON. Методика проверки обратных диодов IGBT в IPM аналогична описанной выше (рис. 7а), однако наличие встроенного драйвера создает некоторые дополнительные возможности, их мы рассмотрим далее.

Рис. 7.

а) Типовые показания DMM при проверке антипараллельных диодов в модуле IPM SKiiP;

б) измерительный прибор SKiiP Tester

Силовой каскад IPM SKiiP состоит из нескольких полумостовых элементов, которые могут работать независимо (трехфазный инвертор GD) или соединяться в параллель с помощью внешних DC- и АС-шин (полумост GB). Во втором случае затворы параллельных IGBT объединяются на плате драйвера.

Ремонт драйверов затворов в полевых условиях, как правило, невозможен из-за сложности монтажа/демонтажа smd-компонентов, поэтому отказавшую плату лучше полностью заменить. А вот ток потребления драйвера является очень информативным параметром. В частности, его проверка при отсутствии и наличии импульсов управления и последующее сравнение результатов с референтными значениями дает 95%-ную гарантию исправности силового модуля (рис. 8).

Данный принцип реализован в специальном измерительном приборе SKiiP Tester (рис. 7б, производитель — Billmann [3]), используемом при проверке интеллектуальных силовых модулей IGBT в полевых условиях. Он формирует необходимое драйверу SKiiP напряжение питания (24 В) и имеет встроенный генератор импульсов управления с возможностью их раздельной подачи на ключи TOP и BOT. Для контроля тока потребления в приборе предусмотрен отдельный вход, к которому подключается мультиметр. В комплекте тестера имеется набор шлейфов для соединения с модулями SKiiP различных типов и адаптер волоконно-оптической линии связи, позволяющий проверять IPM с оптическим входом.

Ток потребления интеллектуальных модулей без коммутации указывается в технических спецификациях, например у SKiiP 3 величина ISO (VS = 24 В, Fsw=0) составляет 240 мА. Для его проверки нужен регулируемый лабораторный источник питания с последовательно включенным амперметром (рис. 8). Измерение производится без подачи высокого напряжения (VDC) на силовой каскад.

Рис. 8. Измерение тока потребления драйвера:

а) в дежурном режиме;

б) при подаче импульсов управления

Таким же образом проверяется ток Is при подаче импульсов управления TOP/BOT на драйвер (рис. 8б). Расчет Is делается с помощью выражения, приводимого в технической спецификации, например, у SKiiP 3 поколения Is = (240 + k1×fsw + k2×IAC) мА, где k1 = 29 мА/кГц, k2 = 0,00065 мА/А2. То есть при коммутации обоих ключей (TOP/BOT) на частоте fsw = 10 кГц ожидаемый ток потребления составит 530 мА (выходной ток IAC отсутствует). При коммутации только одного из ключей полумоста величина Is будет в диапазоне 240–530 мА.

В процессе работы необходимо убедиться, что плата управления не генерирует информации об ошибках, например о пониженном напряжении (UVLO), перегреве или перегрузке по току, которых не должно быть при отсутствии силового напряжения. Поскольку у большинства драйверов нет функции самодиагностики, наличие сигнала ошибки (ERROR) может указывать на их неисправность.

Можно ли использовать силовой модуль после длительного хранения?

Этот вопрос возникает очень часто, и связан он не только с длительностью, но и с условиями хранения (температура, влажность). Диапазон температур Tstg обычно указывается в спецификации, причем многие производители определяют гарантийный срок хранения силовых модулей не более 1 года в условиях сухого отапливаемого склада. В первую очень данное ограничение связано с риском накопления ионов воды в силиконовом геле, которым заливаются любые силовые модули [4]. Заливка используется для обеспечения электрической изоляции керамических DBC-подложек. Кроме того, она защищает внутреннее пространство модуля от загрязнения в процессе производства и позволяет снизить уровень механических напряжений.

Низкомолекулярные газы (в том числе водяной пар) активно проникают в гель и оседают на DBC-подложке, то есть гели обладают высокой гигроскопичностью (рис. 9). Накопление ионов воды вызывает изменения структуры электрического поля в краевых зонах, а также в фотоимидном изолирующем слое чипов. Если влага попадет на кристаллы, то при подаче напряжения это приведет к быстрому развитию коррозии и отказу модуля.

Скорость диффузии ионов воды в силиконовом геле — около 0,04 мм/с при +18 °С, она увеличивается до 1 мм/с при +100 °С, защитный слой толщиной около 5 мм достигает насыщения в течение 5 ч. Испытания показали, что постоянная времени накопления влаги в стандартных силовых модулях составляет около 8 ч, а ее остаточный процент в силиконовом геле после 4 ч высыхания (при комнатной температуре) — около 40%.

Силовые модули SEMIKRON и подавляющего большинства устройств других производителей соответствуют климатическому классу 3K3 EN 60721-3-3 по стандарту EN 50178. С учетом изоляционных зазоров они могут применяться в средах со степенью загрязнения 2 в условиях, предусмотренных стандартами EN 50178 и EN 61800-5-1 (табл.). Это означает, что при эксплуатации не допускается попадание капель воды или конденсация влаги.

|

Параметр |

Значение |

|---|---|

|

Температура окружающей среды |

–20…+55 °С |

|

Температура охлаждающей среды |

–20…+55 °С |

|

Относительная влажность |

5–85% 85% при Т = +30 °С 50% при Т = +40 °С 20% при Т = +55 °С |

|

Абсолютная влажность |

26 г/м3 |

|

Высота над уровнем моря без снижения параметров |

1000 м |

|

Степень загрязнения |

2 |

Для предотвращения отказов силовых полупроводниковых компонентов условия их применения должны соответствовать специфическим климатическим требованиям. Необходимо принятие дополнительных мер, таких как обогрев, кондиционирование, работа в непрерывном режиме, контроль температуры охлаждающей жидкости и т. д. О влиянии влаги и конденсата на работу электронных систем и методах предотвращения отказов подробно рассказано в [4].

Перед вводом системы в эксплуатацию или после ее длительного простоя (техническое обслуживание и т. д.) рекомендуется проводить циркуляцию теплого хладагента (воздух/жидкость) для вытеснения накопленной влаги. Данный метод распространен, например, в ветроэнергетике. На рис. 10 показано, как изменяется относительная влажность внутри силового модуля в процессе сушки при температуре +40 °C.

Рис. 10. Изменение RH внутри модуля в процессе сушки при температуре +40 °С для различных условий окружающей среды

Считается, что при RH ≤ 60% (внутри модуля) система может быть запущена без риска развития коррозии на полупроводниковых чипах. Как видно на рис. 10, наиболее эффективная сушка происходит в течение первого часа. При +35 °C/85% влажность стабилизируется на уровне 60% после 24 ч, при +25 °C/85% RH падает ниже 50% после 10 ч, при +15 °C/85% — после 1 ч.

Если силовые модули хранились в течение длительного времени, то перед установкой в изделие их рекомендуется выдержать в течение суток в муфельной печи или климатической камере при температуре > +30 °C (+40…+60 °С). Такая мера не дает 100%-ной гарантии надежной работы прибора, но, как правило, достаточна для удаления остаточной влаги из геля.

Измерения: вы видите не то, что есть на самом деле!

Применение простейших средств измерения, таких как мультиметр, позволяет выявить заведомо неисправные компоненты, однако очевидно, что для детального анализа системы необходимо профессиональное оборудование, в первую очередь цифровой осциллограф с высоким разрешением. В рамках данной статьи мы не будем рассказывать об особенностях его применения, отметим только пару важных моментов. Например, очень часто начинающие специалисты пытаются бороться с шумами, создаваемыми паразитным контуром щупа осциллографа. Отличить «истинный» сигнал от «ложного» очень просто, для этого надо соединить между собой сигнальный и общий вывод в точке измерения. Если шумовой сигнал остается — это погрешность измерения, если помехи пропадают — они реально присутствуют в измеряемом сигнале.

Однако для «профессионального» анализа процессов, происходящих в силовых импульсных преобразователях, необходимо специальное оборудование, в первую очередь — дифференциальный пробник напряжения и петля Роговского (рис. 12). Эти аксессуары к цифровому осциллографу позволяют проектировщику видеть реальные сигналы напряжения и тока без риска их искажения паразитными элементами измерительного контура. Особенности конструкции петли Роговского дают возможность измерять импульсные токи в самых труднодоступных точках, например непосредственно на выводах корпусов ТО-220, ТО-247.

Рис. 12. Основные инструменты разработчика силовой электроники: петля Роговского и дифференциальный пробник напряжения

Заключение

Силовые полупроводниковые модули — очень сложные устройства, параметры которых невозможно измерить без специального оборудования. Однако в полевых условиях часто возникает необходимость отбраковки и замены заведомо неисправных или «подозрительных» компонентов. Повторное включение системы, содержащей поврежденные силовые ключи, как правило, приводит к катастрофическим последствиям. Неоценимую помощь в этом случае может оказать простейшее измерительное оборудование: цифровой мультиметр с функцией проверки диодов и измерителем емкости, а также лабораторный источник питания.

- Материалы сайта SEMIKRON.com

- Wintrich A., Nicolai U., Tursky W., Reimann T. Application Manual Power Semiconductors. 2nd ISLE Verlag, 2015.

- Ingenieurbüro Billmann. Lerchensteige 10, 91448 Emskirchen, Germany. ib-billmann.de

- Дрекседж П., Ламп И. Воздействие влажности и конденсации на работу силовых электронных систем // Силовая электроника. 2016. № 5.

4 августа, 2010

4 августа, 2010 17 мая, 2011

17 мая, 2011