Индукционная установка для разогрева крайних ниппелей кронштейнов анододержателей

Чистый алюминий получают электролизом окиси алюминия, растворенной в расплавленном криолите (AlF3 NaF). Установка электролиза для получения алюминия состоит из стальной ванны, выложенной внутри графитом или плитами из прессованного угля, которые являются катодом. Анодом служат несколько угольных контейнеров, в которые вставлены кронштейны анододержателей, соединенных общей шиной. Криолит необходим для понижения температуры плавления, так как окись алюминия тугоплавка. При включении тока криолит плавится и растворяет в себе окись алюминия, которая и подвергается электролизу. Процесс ведется при температуре около 1000 °С, силе тока около 35000 А и среднем напряжении 4-5 В. На катоде выделяется алюминий, а на аноде — кислород. Выделяющийся алюминий собирается на дне ванны, откуда его время от времени выпускают. По мере выделения алюминия в расплав добавляют новые порции окиси алюминия.

Одним из основных элементов установки электролиза алюминия является кронштейн анододержателя (рис. 1), имеющий вилкообразную форму и вес около 185 кг. Он состоит из тела 1 и ниппелей 2, 3, 4. Электродинамические усилия, возникающие при протекании тока через анододержатель, постепенно приводят к деформации крайних ниппелей, заключающейся в их загибе в сторону среднего на 10-20° от первоначального положения. Чтобы восстановить параллельность деформированных ниппелей 2 и 4 (получить первоначальный размер по осям 830 мм, рис. 1), необходимо их нагреть по всему объему до температуры кристаллизации (800-1000 °С) и подвергнуть правке на прессе. В существующей ремонтной технологии нагрев ниппелей осуществляют с помощью газовых горелок, что требует большого времени и приводит к неравномерному нагреву ниппелей по сечению.

Рис. 1. Кронштейн анододержатля:

а) с недеформированными крайними ниппелями;

б) с деформированными крайними ниппелями;

1 — тело;

2, 3, 4 — ниппели

Для повышения производительности при ремонте анододержателей разработана установка для индукционного нагрева крайних ниппелей кронштейнов анододержателей, которая и рассматривается в данной статье.

Установка конструктивно состоит из тиристорного преобразователя частоты, силового индукционного нагревательного блока и дистанционного пульта управления, соединенных между собой силовыми и сигнальными кабелями, и имеет следующие технические данные:

- Источник питания — тиристорный преобразователь частоты мощностью 320 кВт, частотой 2400 Гц, ППЧ-320-2,4.

- Выходное напряжение тиристорного преобразователя 400-800 В.

- Температура индукционного нагрева 800-1000 °С.

- Время индукционного нагрева 5-6 мин.

- Охлаждение водяное.

- Расход охлаждающей воды 3,0 м3/ч. Тиристорный преобразователь частоты.

Эксплуатируемые в промышленности тиристорные преобразователи, выполненные на базе мостовых схем инверторов со встречно-параллельными диодами [1, 2], имеют выходное напряжение 250-300 В. Серийно же выпускаемые индукторы и силовые конденсаторы компенсирующей батареи имеют номинальные напряжения 500, 800 или 1000 В. Поэтому при разработке тиристорного преобразователя частоты для данной индукционной установки в качестве базовой схемы инвертора была выбрана мостовая схема последовательного инвертора без встречно-параллельных диодов [3] с выходным напряжением 400-800 В.

Мостовой последовательный инвертор без встречно-параллельных диодов (рис. 2а) относится к числу однофазных резонансных инверторов тока и предназначен для преобразования постоянного тока в переменный повышенной частоты.

Плечи инверторного моста образованы тиристорами VS1 — VS4, параллельно которым подключены защитные RC-цепочки (на рис. 2а RC-цепочки не показаны). Они предназначены для снижения коммутационных перенапряжений, вызываемых обрывом тока обратного диода. Обратный диод VD1 включен параллельно мосту.

Коммутирующая диагональ инверторного моста представляет собой последовательную цепочку, состоящую из: коммутирующего силового конденсатора СК1, нагрузки ZН1 и коммутирующего дросселя LК1. Инверторный мост с параллельно включенным ему обратным диодом VD1 подключен через входные дроссели Ld1, Ld2 к источнику постоянного напряжения (выпрямителю) Ud .

Основным достоинством данной схемы инвертора, в отличие от инверторов со встречно-параллельными диодами, является увеличенное в 2-3 раза выходное регулируемое напряжение. Если у классических схем инверторов с встречно-параллельными диодами оно составляет 250-300 В, то у данного инвертора оно равно 400-800 В и сохраняет при этом высокую коммутационную устойчивость тиристоров.

На рис. 2б приведены временные диаграммы, поясняющие принцип действия инвертора.

Мостовой последовательный инвертор в квазиустановившемся режиме работает следующим образом.

Пусть к моменту времени t0 (см. рис. 2б) коммутирующий силового конденсатор СК1 был заряжен до напряжения UC0 с полярностью, указанной на рис. 2а.

Параметры инвертора рассчитаны так, что процесс в нем носит колебательный характер.

При подаче импульсов управления iyVS1,VS4 на тиристоры VS1, VS4 они включаются, и начинается перезаряд коммутирующего силового конденсатора СК1 по цепи СК1 — ZH1 — LK1 — VS4 -VD1 — VS1 — СK1, формируя положительную полуволну тока нагрузки iH .

К моменту времени t2 коммутирующий силовой конденсатор СK1 перезаряжается, диод VD1 закрывается, а силовой конденсатор СK1 продолжает заряжаться до напряжения Uмах за счет протекания через тиристоры VS1, VS4 входного тока инвертора (выходного тока выпрямителя) Id до момента времени t3.

В момент времени t3 подаются импульсы управления iyvs3,vs2 на тиристоры VS3, VS2. С включением тиристоров VS3, VS2 начинается второй такт работы инвертора, во время которого формируется обратная полуволна тока нагрузки iH по цепи

СK1 — VS2 — VD1 -VS3 — LK1 — ZH1 — СK1.

К моменту времени t6 заканчивается полный цикл работы инвертора.

Далее подаются импульсы управления iyVS1,VS4 (момент времени t6) на включение тиристоров VS1, VS4, и в инверторе начинают протекать аналогичные процессы.

В течение промежутка времени t3–t5, когда ток проводил диод VD1, к тиристорам VS1, VS4 было приложено небольшое отрицательное напряжение, равное прямому падению напряжения на диоде VD1, и тиристоры VS1, VS4 восстанавливают свои управляющие свойства.

В течение промежутка времени t6–t7 восстанавливают свои управляющие свойства тиристоры VS3, VS2.

Таким образом, в течение одного цикла работы всех тиристоров и диода в нагрузке получаем один период выходного тока.

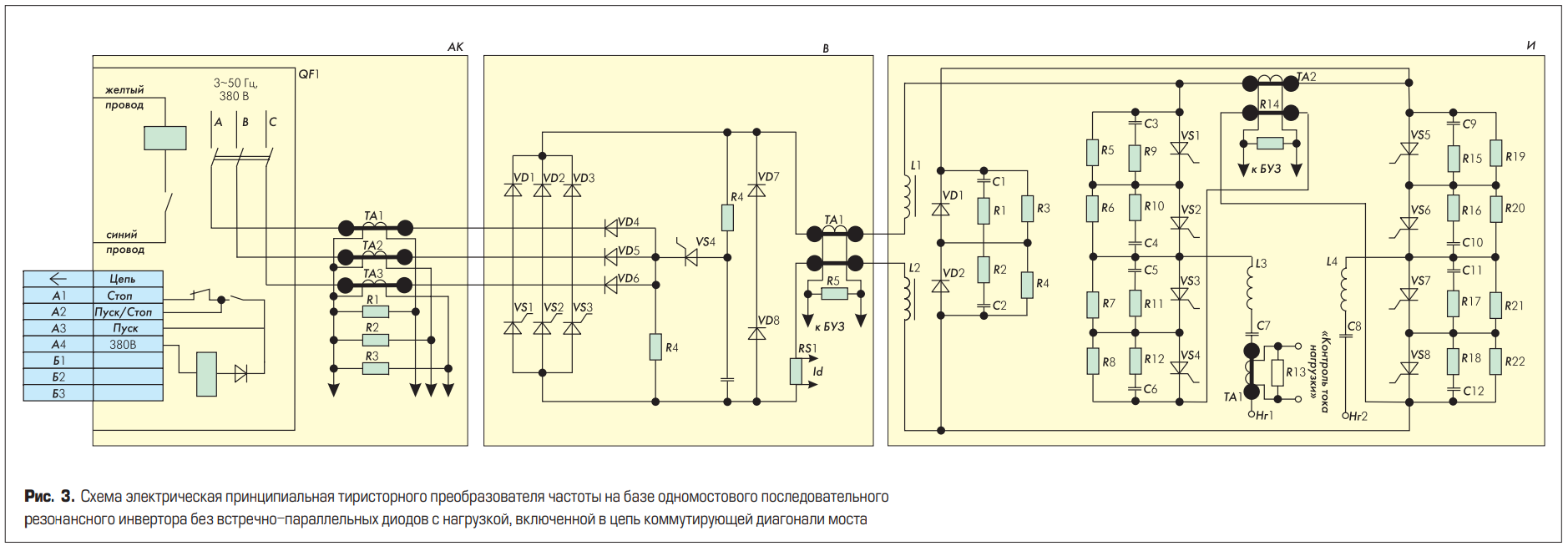

На базе данного инвертора разработан тиристорный преобразователь частоты (рис. 3) для установки индукционного нагрева крайних ниппелей кронштейнов анододержателей, который состоит из следующих основных частей:

- cиловой части;

- пускового устройства;

- блока управления и защиты.

Тиристорный преобразователь имеет защиту от перегрузок по току, от срывов инвертирования, от короткого замыкания выпрямителя, от перенапряжений на элементах силовой схемы, от превышения допустимой температуры силовых элементов и прекращения подачи воды.

Для генерирования управляющих импульсов и распределения их в заданной последовательности по тиристорам, а также для снятия этих импульсов в аварийных ситуациях используется блок управления и защиты. В него входит также устройство, позволяющее вручную или автоматически производить регулирование выходных параметров тиристорного преобразователя, обеспечивая необходимый режим заданного технологического процесса.

Конструктивно тиристорные преобразователи мощностью 160, 250 и 320 кВт собираются в металлических шкафах с габаритными размерами 800×800×2000 мм на базе унифицированных полупроводниковых блоков, типы используемых полупроводниковых приборов в которых приведены в таблице.

Силовой нагревательный блок представляет собой компактный металлический шкаф с индуктором. Внутри шкафа расположены трансформатор типа ТЗ4-800, компенсирующие силовые конденсаторы типа ЭЭВК-0,8-2,4 и водоохлаждаемые шинопроводы.

Управление установкой производится с панели управления тиристорного преобразователя частоты либо с дистанционного пульта управления в режиме ручного задания мощности или с использованием внешнего регулятора температуры, для подключения которого имеется стандартный вход.

Установка снабжена системой автоподстройки частоты и стабилизации напряжения (тока) нагрузочного контура при изменении параметров нагрузки и питающей сети, а также быстродействующей системой защиты и диагностики основных узлов установки.

Нагрузочный колебательный контур. Нагрузочный колебательный контур Н1 состоит из индуктора Lи1, выходного согласующего трансформатора Т1 и компенсирующей батареи силовых конденсаторов Сн1.

Индуктор (рис. 4) Lи1 состоит из двух катушек индуктивности (рис. 5), которые соединены между собой параллельно с помощью двух водоохлаждаемых шин 6, подключаемых к выводам вторичной обмотки выходного согласующего трансформатора.

Рис. 4. Упрощенная конструкция индуктора (разрез по осевой плоскости) с кронштейном анодордержателя:

1 —кронштейн анододержателя;

2 — термический экран;

3—изолированная медная трубка;

4—крайний ниппель;

5—штуцер;

6 — водоохлаждаемая шина;

7 — крайний ниппель

Каждая катушка 1 (рис. 5) изготавливается из медной трубки 2 диаметром 16× 1,5 мм и изолируется в два слоя. Первый слой изоляции формируется микалентой ЛФК-ТТ толщиной 0,21 мм, а второй слой — липкой электроизоляционной лентой на базе компаунда 1ЛСППЛ толщиной 0,19 мм.

Рис. 5. Катушка индуктора:

1 —термический экран;

2 — изолированная медная трубка;

3—штуцер;

4—пластина для подключения катушки

Ленту накладывают в один слой с перекрытием 1/2 ширины ленты. Катушка индуктивности однослойная и имеет 6 витков. Витки стянуты между собой лентой ЛСППЛ-ТУ16-503.135-79.

Для электрического подключения катушки к ее выводам припаиваются пластины 4, а для подвода и отвода охлаждающей воды напаиваются штуцеры 3.

Кроме того, для защиты от высоких температурных полей нагреваемых ниппелей каждая катушка индуктора имеет термический экран, состоящий из двух слоев: первый слой — асбестовый картон толщиной 5 мм, а второй слой — суперсил М2 толщиной 20 мм.

Катушки L1 и L2 электрически соединяются между собой параллельно с помощью водоохлаждаемых шин 6 (рис. 4), образуя индуктор. Конструкцией предусмотрена регулировка положений катушек индуктора для обеспечения его соосности с нагреваемыми ниппелями.

Силовые конденсаторы подключаются к шинам с помощью гибких перемычек из медных пластин. С одной стороны к шинам подключается тиристорный преобразователь частоты, а с другой — первичная обмотка выходного согласующего трансформатора.

Выходной согласующий трансформатор. Для согласования параметров тиристорного преобразователя частоты с параметрами нагрузочного контура и обеспечения гальванической развязки индуктора от преобразователя в установке использован выходной согласующий трансформатор типа ТЗ4-800, который серийно выпускается промышленностью.

Индукционная установка работает следующим образом.

Деформированные крайние ниппели 4, 7 кронштейна анододержателя 1 помещают в катушки индуктора 2 (рис. 4) и включают тиристорный преобразователь. Через 4-5 мин, после того как крайние ниппеля под действием электромагнитного поля индуктора разогреются до требуемой температуры, тиристорный преобразователь выключают. Кронштейн анододержателя с нагретыми деформированными ниппелями подают на пресс с помощью специального приспособления, выравнивая их до первоначального положения (до получения заданного межосевого расстояния). На этом технологический цикл правки изделия завершается, и начинается подготовка к установке в индуктор следующего анододержателя.

В настоящее время данная установка успешно эксплуатируется на одном из металлургических предприятий России.

- Кацнельсон С. М. Анализ электромагнитных процессов в мостовом тиристорном инверторе со встречно-параллельными диодами и удвоением частоты: Тиристорные преобразователи частоты для индукционного нагрева металлов. Уфа: Изд-во УАИ. 1971. Вып. 1.

- Белкин А. К., Горбатков С. А, Гусев Ю. М. и др. Разработка и проектирование тиристорных источников питания. М.: Энергоатомиздат. 1994.

- Белкин А. К., Костюкова Т. П., Рогинская Л. Э., Шуляк А. А. Тиристорные преобразователи частоты. М.: Энергоатомиздат. 2000.

11 января, 2011

11 января, 2011