Управление вентильными электродвигателями на базе системы iMotion компании International Rectifier

Известно, что системами электропривода потребляется значительная часть вырабатываемой в мире электроэнергии, поэтому ученые и инженеры во всех странах стремятся максимально повысить потребительские свойства электроприводов. Одним из перспективных классов электрических машин для них являются вентильные двигатели (ВД) с возбуждением от постоянных магнитов. ВД обладают уникальным сочетанием свойств, недостижимым для других типов электрических машин (асинхронных, коллекторных постоянного тока, индукторных), а именно — высокой энергетической эффективностью, повышенными динамическими свойствами, малыми массой и габаритами, хорошей управляемостью. До недавнего времени основным фактором, препятствовавшим широкому внедрению ВД, являлась повышенная стоимость изготовления ротора с постоянными магнитами по сравнению с производством роторов для других типов электрических машин. Однако заметный прогресс как в производстве самих магнитов, так и в технологии сборки роторов привел в последнее время к заметному снижению стоимости ВД, а многообразие современных магнитных материалов и магнитных систем позволяет предельно гибко и эффективно проектировать ВД с заданными параметрами. Более того, использование новейших достижений в областях силовой и информационной электроники позволяет реализовывать различные алгоритмы управления ВД для обеспечения регулирования выходных параметров электроприводов. Однако в состав классических ВД [1] входит узел датчика положения ротора (ДПР), что существенно удорожает конструкцию и предполагает наличие проводной связи этого узла с электронным преобразователем, управляющим работой ВД. Поэтому во всем мире проводятся интенсивные работы по созданию синхронных двигателей с возбуждением от постоянных магнитов без ДПР, в которых определение углового положения ротора осуществляется системой управления. Первоначально системы бездатчикового синхронного электропривода строились на основе цифровых сигнальных процессоров. Были разработаны достаточно сложные программные алгоритмы определения положения ротора, реализация которых требовала дорогих 32-разрядных процессоров, а написание рабочих программ — существенных затрат времени высококвалифицированных программистов.

Система iMotion компании International Rectifier

Компания IR также включилась в разработку систем управления бездатчиковыми электрическими машинами, однако в своих исследованиях специалисты компании попытались избежать использования дорогостоящих сигнальных процессоров. При разработке системы iMotion для определения положения ротора был применен алгоритм на жесткой логике — Motion Control Engine (MCE). Участие микроконтроллера заключается лишь в конфигурировании параметров MCE. Это позволяет применять простой и дешевый микроконтроллер без снижения быстродействия и качества работы системы электропривода. В приводах iMotion используется микроконтроллер семейства 8051. Применение такого подхода, по данным разработчика [2], позволяет в четыре-пять раз сократить время расчетов и, как следствие, увеличить быстродействие системы, а также освобождает разработчиков электропривода от необходимости составления и отладки алгоритмов определения положения ротора.

Для запуска электродвигателя в платформе iMotion используется трехступенчатый алгоритм (рис. 1), состоящий из следующих этапов:

- предстартовая установка ротора (park);

- частотный запуск двигателя в разомкнутой системе (open loop start);

- работа с использованием определения положения ротора (closed loop run).

Рис. 1. Алгоритм запуска двигателя с постоянными магнитами

На первом этапе в фазы двигателя подается постоянный ток в течение заданного времени. При этом ротор ориентируется по оси созданного магнитного поля. Затем, на втором этапе, начинается частотный разгон двигателя, частота приложенного к двигателю напряжения увеличивается с интенсивностью, определяемой максимальным моментом двигателя и моментом инерции системы. При этом момент, развиваемый двигателем, пропорционален току статора и углу рассогласования его с полем ротора. Если момент, развиваемый двигателем, больше момента сопротивления, ротор двигателя приобретает угловое ускорение. С ростом частоты вращения ротора увеличивается величина ЭДС вращения двигателя; при определенном значении этой ЭДС контроллер переходит в режим управления с определением положения ротора и начинается третий этап работы.

На рис. 2 приведен алгоритм определения положения ротора. С шунта, установленного в звене постоянного тока преобразователя (DC bus current), снимается информация о токе двигателя. Система вычисления токов фаз Phase Current reconstruction при двух известных состояниях ключей инвертора, соответствующих двум соседним элементарным положениям вектора напряжения (рис. 3), определяет токи в двух фазах и рассчитывает ток в третьей фазе. Далее по этим значениям токов фаз рассчитываются эквивалентные токи в двухфазной системе координат α, β.

Рис. 2. Схема определения положения ротора двигателя с постоянными магнитами без датчика положения ротора

Рис. 3. Определение положения ротора

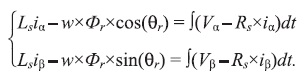

Угловое положение ротора определяется в блоке Rotor Angle Estimator на основе решения уравнений электрического равновесия:

Эта система уравнений с помощью интегрирования преобразуется в систему уравнений с двумя неизвестными Фr и θr, из которой и определяется угол поворота ротора:

По найденному таким образом углу поворота ротора и имеющимся расчетным значениям напряжений по продольной и поперечной осям Vd и Vq в блоке Space Vector PWM формируется алгоритм переключения транзисторов инвертора. Для предотвращения короткого замыкания в стойках инвертора блок Dead time вводит временную задержку между сигналом на закрытие первого транзистора и открытие второго.

Помимо осуществления разгона двигателя и работы на заданной скорости у устройств на платформе iMotion имеются дополнительные функции:

- ослабление магнитного поля машины;

- изменение угла коммутации.

Функция ослабления поля

ЭДС электрической машины пропорциональна частоте вращения ротора и магнитному потоку. Для обеспечения работы двигателя на частотах вращения выше номинальной применяется алгоритм ослабления магнитного поля (field weakening, рис. 4а). Этот алгоритм заключается в целенаправленном увеличении тока по продольной оси (Id) электрической машины. ЭДС самоиндукции Es = ωLd × id направлена против ЭДС вращения электрической машины (Er = ω × k × Фm). В результате суммарная ЭДС электрической машины снижается, и появляется возможность увеличения скорости вращения ротора. При таком способе регулирования полный ток электрической машины не должен превышать номинальный уровень. Это приводит к тому, что с ростом тока Id приходится снижать ток Iq, тем самым снижая момент, развиваемый электрической машиной (рис. 4б). Эффективность данного метода управления зависит от соотношения индуктивностей Ld и Lq и может существенно отличаться для различных исполнений электрических машин. Наиболее целесообразно применять алгоритм ослабления поля в машинах с постоянными магнитами, установленными внутри ротора, выполненного из магнитомягкого материала.

Рис. 4.

а) Ослабление поля синхронной машины с постоянными магнитами;

б) функция изменения угла коммутации в процессе работы

Еще одной важной особенностью платформы iMotion является возможность автоматического изменения угла коммутации в процессе работы. В машинах с постоянными магнитами, установленными внутри ротора (IPM), развиваемый момент складывается из двух составляющих. Первая обусловлена взаимодействием поля постоянного магнита с полем статора, вторая — различием магнитных проводимостей по продольной и поперечной осям (и, соответственно, индуктивностей Ld и Lq). На рис. 5 изображены зависимости моментов этих двух составляющих от угла рассогласования поля статора и ротора и кривые суммарного момента при разных токах. По приведенным рисункам можно видеть, что максимум момента при разных токах достигается при разных углах опережения. Следовательно, для достижения оптимальной работы при различных моментах нагрузки необходимо изменять угол опережения коммутации. Применение алгоритма изменения угла коммутации в платформе iMotion позволяет электроприводам работать с высокими характеристиками.

Рис. 5. Коррекция угла коммутации

На базе платформы iMotion компания International Rectifier выпускает контроллеры для приводов различного назначения. Контроллер IRMCS3041 предназначен для управления одним синхронным двигателем с постоянными магнитами, контроллер IRMCS3012 — для управления двумя двигателями с постоянными магнитами и корректором коэффициента мощности, что целесообразно, например, для применения в холодильниках и кондиционерах. Контроллер IRMCS3043 предназначен для управления одним двигателем и корректором коэффициента мощности.

Практическое использование платформы iMotion

Работа платформы iMotion по управлению ВД была исследована в Учебно-исследовательском центре силовой и информационной электроники, созданном в МЭИ на кафедре электротехнических комплексов автономных объектов (ЭКАО) при поддержке компаний International Rectifier и КОМПЭЛ.

Рис. 6. Преобразователь IRMCS3041 с подключенным демонстрационным образцом двигателя

На рис. 6 показан контроллер IRMCS3041 в комплектации с демонстрационным синхронным двигателем с постоянными магнитами GoldenAGE, подключенный к персональному компьютеру с компьютерной средой MCEDesigner. Вид окна MCEDesigner приведен на рис. 7. Подключение контроллера к компьютеру осуществляется через последовательный COM-порт. Стандартная документация содержит файл конфигурации (.irc) контроллера IRMCS3041, который описывает параметры демонстрационного двигателя. Если открыть этот файл в MCEDesigner, то пользователю станут доступны стандартные функции: запуск и останов двигателя, вывод двигателя на заданную скорость, включение демонстрационных и тестовых режимов работы.

Рис. 7. Окно MCEDesigner

MCEDesigner позволяет отладить алгоритм работы электропривода без написания программного кода. Для этого в окне двигателя (Motor1 на рис. 7) в разделе function definitions имеется возможность создания собственной функции. Функция представляет собой набор операций, которые поочередно будут выполняться на персональном компьютере, и их результаты будут переданы в память контроллера и выполнены. Функция может содержать операции записи в регистр 8051, чтение из регистра 8051, формирование временной задержки между выполнением операций и выполнение заданной ранее подфункции. Также возможно формирование циклического выполнения нескольких операций. Многие операции, такие как останов и запуск двигателя в заданном направлении, установление скорости вращения на заданном уровне и др., уже созданы разработчиками и представлены в списке подфункций. Благодаря наличию этих подфункций разработка собственной функции занимает минимум времени. У разработчика электропривода имеется возможность создавать свои подфункции. Это можно сделать в окне Motor1/Subfunctions library definitions. На рис. 8 представлена созданная тестовая функция, осуществляющая запуск двигателя в заданном направлении, вращение с постоянной скоростью в течение 4 с, разгон до большей скорости, вращение в течение 5 с с этой скоростью и последующий останов.

Рис. 8. Вид функции

Для изучения процессов, происходящих в электроприводе, MCEDesigner позволяет выводить на экран и сохранять показатели работы электропривода. Доступ к ним осуществляется из окна System/Monitor definitions. На выбор разработчику представлены заранее подготовленные пары показателей, например токи по продольной и поперечной осям (Id и Iq). Имеется возможность самостоятельно создать группу регистрируемых параметров. Диалоговое окно приведено на рис. 9. В зоне Input выбираются каналы, регистрация которых будет производиться, и частота выборки значений. В зоне Trigger выбирается и настраивается тип записи данных. Запись может производиться однократно при запуске или при достижении определенного условия либо циклически. Запись информации происходит в буфер емкостью 1024 элемента. В зоне Оutput выбирается путь к файлу, в котором будет сохраняться записанная информация. Созданная группа регистрации параметров доступна для активации в процессе работы двигателя. На рис. 10 представлены графики угла поворота ротора и тока фазы W в процессе запуска двигателя. Полученные данные можно обрабатывать как в графопостроителе MCEDesigner, так и в Microsoft Exсel или другой программе, обрабатывающей таблицы.

Рис. 9. Диалоговое окно создания каналов регистрации

Рис. 10. Выведенные на экран каналы угла поворота ротора и тока в фазе W при разгоне двигателя

Разработку алгоритмов работы электропривода можно осуществить в Matlab Simulink. Она содержит алгоритмы определения положения ротора двигателя с постоянными магнитами и алгоритмы управления моментом двигателя, а также алгоритмы контроля скорости вращения, алгоритмы ослабления поля машины, необходимые для разгона двигателя до скорости выше номинальной без превышения номинального напряжения, алгоритмы защиты и формирования сигналов ошибки.

С помощью Simulink имеется возможность изменять модель, добавляя определенные операции. На сайте International Rectifier есть программа Online MCECompiler, которая позволяет сформировать из файла модели bin-файл, который можно загрузить непосредственно в ОЗУ контроллера MCE.

Набор файлов, поставленных в комплекте с контроллером IRMCS3041, позволил быстро настроить работу идущего в комплекте синхронного двигателя GoldenAge. Однако задачей, которая была поставлена, являлось изучение работы контроллера привода со специальными двигателями, не имеющими серийных аналогов.

Первым являлся синхронный двигатель с постоянными магнитами производства одного из российских заводов (рис. 11).

Рис. 11. Контроллер с двигателем регистрации

Для настройки электропривода на работу с двигателем должны быть определены и записаны в файл конфигурации его основные параметры. К ним относятся: число полюсов; номинальный ток и номинальная частота вращения; сопротивления фазных обмоток; индуктивности фазных обмоток для продольной и поперечной осей; момент инерции ротора; коэффициенты момента и ЭДС. При определении параметров компания-производитель допускает неточность до 10% без существенного изменения показателей в рабочем режиме. Также необходимо знать момент инерции механизма, поскольку в начальный момент времени разгон происходит в разомкнутой системе, при этом контроллер формирует ускорение, исходя из уравнения движения привода. Здесь следует отметить, что момент инерции не требует такой высокой точности, как остальные параметры. В нашем случае момент инерции был задан таким же, как момент инерции «стандартного» двигателя. Параметры двигателя приведены в таблице 1.

| Параметр | Значение |

| Номинальная скорость вращения, об/мин. | 4000 |

| Индуктивность Lq, Гн | 1,5×10–3 |

| Индуктивность Ld, Гн | 1,5×10–3 |

| Сопротивление фазы, Ом | 0,7 |

| Номинальный ток, А | 4А |

| Момент инерции, кг/м | 8×10–3 |

| Коэффициент момента, Нм/А | 0,8 |

| Коэффициент ЭДС, В/1000 об/мин. | 28 |

| Число полюсов | 4 |

Число полюсов, номинальный ток и номинальная частота вращения были известны. Сопротивления и индуктивности обмоток определялись с помощью мультиметра. Для определения коэффициента ЭДС двигателя его вал был соединен с валом двигателя GoldenAge. В MCEDesigner была составлена функция, при выполнении которой двигатель GoldenAge вращался с разными заданными скоростями в течение 10 с. В момент выполнения этой функции на фазных выводах испытуемого двигателя измерялась ЭДС. Коэффициент ЭДС определялся как среднее арифметическое коэффициентов, полученных для разных скоростей. Коэффициент момента не был известен, поэтому его определение было проведено по рекомендуемой International Rectifier формуле для неявнополюсных машин. После измерения параметров двигателя они были внесены в таблицу конфигурации и импортированы в MCEDesigner. Для проверки соответствия конфигурации были выполнены стандартные функции: запуск двигателя и вывод на различные скорости вращения. После успешного выполнения стандартных функций была написана функция запуска двигателя и работы на нескольких скоростях вращения с выдержкой времени. Электропривод успешно выполнил эту функцию на холостом ходу и при нагрузке, создаваемой машиной постоянного тока.

После того как был получен положительный опыт работы с определением параметров двигателя и его работой в различных режимах, было принято решение приступить к настройке IRMCS3041 для запуска высокоскоростной электротурбомашины (ЭТМ), разработанной в МЭИ на кафедре ЭКАО. В подшипниковых узлах разработанной машины применены лепестковые газодинамические опоры (ЛГО), во многом определяющие особенности работы ЭТМ.

На рис. 12 показан общий вид ЭТМ, а ее параметры приведены в таблице 2.

Рис. 12. Высокоскоростная электротурбомашина

| Параметр | Значение |

| Номинальная частота вращения nном, об/мин. | 100 000 |

| Максимальная частота вращения, nmax об/мин. | 110 000 |

| Номинальная мощность Р2, Вт | 1000 |

| Характер нагрузки | центробежное колесо на валу |

| Тип машины | с возбуждением от постоянных магнитов |

| Количество полюсов р | 2 |

| Номинальный момент Mном, Нм | 0,1 |

| Номинальный ток Iном, А | 3,3 |

| Пусковой момент (сухое трение) Mпуск, Нм | 0,08 |

| Частота всплытия* nвс, об/мин. | 14 000 |

| Допустимый пусковой ток Iпуск, 10–4 кг·м2 |

8,3 |

| Момент инерции ротора Jр, шт. | 0,305 |

| Число фаз m | 3 |

| Схема соединения фаз | «звезда» |

| Электрическое сопротивление фазы Rф, Ом | 0,29 |

| Индуктивность фазы Lф, мГн | 0,38 |

| Коэффициент крутящего момента kм, Нм/А | 0,031 |

| Коэффициент фазной противо-ЭДС kе, В/1000 об/мин. | 1,08 |

| Постоянная времени нагрева τ, мин. | 35 |

| Масса, кг | 11 |

Примечание: * — частота всплытия соответствует образованию газового слоя в лепестковых газодинамических подшипниках и переходу от режима сухого трения к режиму газовой смазки.

Особенностью ЭТМ является малая электрическая постоянная времени обмоток статора, а также повышенный момент сухого трения в опорах при малых частотах вращения. Ввиду этого при управлении ЭТМ от IRMCS3041 возникли проблемы. Они были связаны с тем, что в режиме первоначального выставления углового положения ротора или при разгоне без обратной связи в фазах электрической машины при частоте ШИМ, ограниченной настройками платформы, возникали прерывистые токи. В результате этого запуск машины оказался невозможным. Для исключения режимов прерывистых токов последовательно с каждой фазой обмотки статора были подключены дроссели. В результате токи в фазах стали непрерывными, что позволило осуществить режим первоначального выставления положения ротора и разгон в разомкнутой системе. Но при переходе из режима разомкнутой системы в режим с контролем положения ротора проявилась еще одна особенность ЭТМ, связанная с низким коэффициентом ЭДС. При малых частотах вращения ЭДС пренебрежимо мала, ее влияние на токи фаз ничтожно. Поэтому расчетные алгоритмы, заложенные в контроллер IRMCS3041, оказались неработоспособными. Попытка решить данную проблему путем задания повышенных значений частот вращения, на которых система переходит на работу с определением положения ротора, также не привела к успеху: в разомкнутой системе не удается разогнать ротор электрической машины до требуемой частоты.

По всей видимости, для применения контроллера IRMCS3041 при управлении высокоскоростными синхронными бездатчиковыми электродвигателями необходимо в силовой части инвертора применять транзисторные ключи с максимально высокими частотными свойствами, перестраивать контур задания частоты ШИМ, а также разработать новые алгоритмы настройки контроллера при запуске.

Указанные работы ведутся на кафедре ЭКАО МЭИ.

Заключение

Перспективность системы iMotion не вызывает сомнений, поскольку примененное в ней решение позволяет существенно сократить время для расчета положения ротора синхронной машины, а также снизить время на разработку программного обеспечения для контроллера электропривода. Сейчас система iMotion позволяет с легкостью работать с большинством двигателей с постоянными магнитами — как серийного, так и опытного производства.

- Кенио Т., Нагамори С. Двигатели постоянного тока с постоянными магнитами. М.: Энергоатомиздат. 1989.

- Берелидзе В. Конфигурируемые контроллеры электропривода серии IRMCK // Новости электроники. 2008. № 18.

- Murray A. Sensorless Motor Control Simplifies Washer Drives // Power Electronics Technology. June, 2006.

- Документация International Rectifier для среды MCEDesigner.

5 июня, 2020

5 июня, 2020