Низкочастотные машины

Машины контактной сварки подразделяются по принципу электропитания на две группы:

- потребляющие энергию в процессе сварки непосредственно из электросети;

- использующие для сварки предварительно накопленную энергию.

Рассмотрим машины, относящиеся к первой группе. Однофазные машины переменного тока промышленной частоты 50 Гц обладают коэффициентом мощности, обычно не превышающим 0,5, а у машин с развитым вторичным контуром cosj уменьшается до 0,2. Из-за больших реактивных мощностей значительно повышается потребляемая из сети полная мощность. А это, в свою очередь, ведет к перекосу фазовых напряжений, отрицательно влияющему на работу других потребителей электроэнергии. Особенно сильно повышается потребляемая мощность у машин, предназначенных для сварки легких сплавов, так как малое контактное сопротивление и хорошая теплопроводность свариваемых изделий, изготовленных из легких сплавов, требуют больших кратковременных импульсов тока.

Следует отметить, что при контактной электросварке основным поглотителем электроэнергии является не свариваемая точка, а сама машина, главным образом ее вторичный контур [1]. Например, для точечной сварки деталей из Ст10, 1+1 (Rсв = 100 мкОм), Iсв = 8 кА требуется активная мощность P = I2св ×× Rсв = 6,4 кВт. Для сварки этих деталей при длине вторичного контура 0,1 м и его активном и индуктивном сопротивлении R2 = 20 мкОм, Х2 = 40 мкОм соответственно с использованием трансформатора типа К-8.02-3 (Rт = 12 мкОм, Хт = 20 мкОм) полное сопротивление составит Zсв = [(100 + 20 + 12)2 + + (40 + 20)2]1/2 = 140 мкОм. Полная мощность, потребляемая машиной, не превышает S = I2св × Zсв = 9 кВ.А, а вторичное напряжение трансформатора U2 = 8000 × × 140 × 10-6 = 1,12 В.

Однако при увеличении длины вторичного контура до 1 м при том же растворе полное сопротивление контура Zсв автоматически возрастает в 10 раз. Поэтому для получения заданного сварочного тока 8 кА необходимо повысить мощность трансформатора до 90 кВ.А, а требуемое вторичное напряжение достигнет 11,2 В.

Чтобы сократить такие громадные потери, необходимо предпринимать следующие меры (или определенную комбинацию этих мер):

- уменьшать площадь, охватываемую вторичным контуром;

- снижать частоту сварочного тока;

- выпрямлять ток во вторичном контуре c помощью мощных полупроводниковых вентилей с малым прямым падением напряжения.

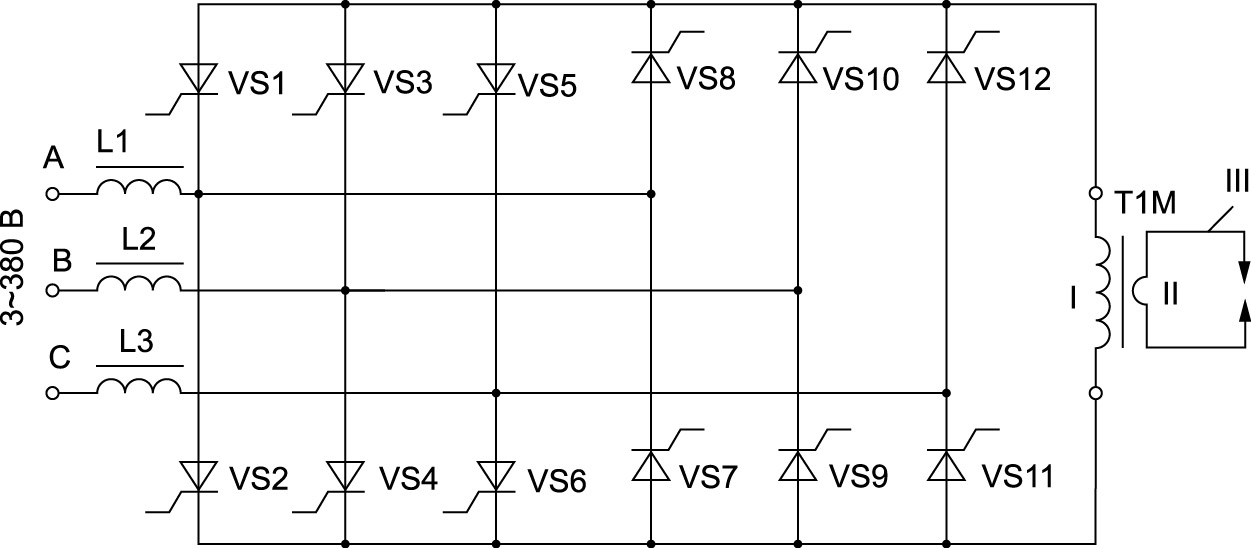

На определенном этапе развития сварочной техники, когда еще не были разработаны мощные вентили с малым падением напряжения, в отечественной и зарубежной промышленности создали оборудование для контактной сварки, в котором были применены источники тока с частотой, существенно более низкой, чем промышленная. Источники подобного типа используются и в настоящее время. В современных низкочастотных машинах типа МТН, МШН, МРН преобразование трехфазного тока в импульсы тока низкой частоты производится с помощью двух тиристорных выпрямителей VS1-VS6 и VS7-VS12. Они поочередно питают первичную обмотку I сварочного трансформатора T1M импульсами постоянного тока разной полярности (рис. 1).

У низкочастотных машин продолжительность включения тока ограничена из-за опасности насыщения магнитопровода трансформатора. Если при сварке требуется общее время сварочного тока, превышающее допустимую длительность импульса одной полярности, то используют несколько импульсов изменяющейся полярности с небольшой паузой между ними.

В машинах постоянного тока его выпрямление производится непосредственно во вторичном контуре машины. Принципиальная схема одного из вариантов такого источника питания, применяемого в машинах типа МТВ-80, приведена на рис. 2.

Наряду с трехфазным однополупериодным выпрямлением используется шестифазное двухполупериодное, например в машинах типа МТВ-48 и МТВР-48. Машины постоянного тока и низкочастотные по сравнению с машинами переменного тока обладают следующими основными преимуществами:

- значительно более низкой потребляемой мощностью;

- равномерной загрузкой трехфазной питающей сети;

- малой глубиной пульсаций сварочного тока, что обеспечивает нагрев без существенных пульсаций выделяющейся в свариваемых деталях мощности. В результате возможна сварка деталей без выплесков из материалов, имеющих узкую зону свариваемости, например из жаропрочных. Это особенно важно при сварке тонких деталей, при ограниченных размерах нахлестки и проч.;

- повышенной устойчивостью к выплескам, позволяющей уменьшить сварочное усилие, что существенно в случае использования фигурных электродов;

- возможностью внесения в контур массивных ферромагнитных деталей без изменения величины сварочного тока, что обеспечивает стабильное качество сварки обечаек по всей их длине.

Низкочастотные машины по сравнению с машинами постоянного тока имеют следующие преимущества:

- более упрощенную конструкцию вторичного контура;

- более простую конструкцию трансформатора;

- менее сложную систему охлаждения благодаря отсутствию выпрямительных диодов;

- более круто падающую нагрузочную характеристику, чем у машин всех других типов.

Впрочем, не обошлось и без недостатков, в числе которых ограниченная длительность сварочного импульса, обычно не превышающая 0,5 с, а также большие размеры и масса сварочного трансформатора. Благодаря последнему обстоятельству максимально проявляется эффект саморегулирования сварочного тока, проявляющийся в его уменьшении при возрастании сопротивления зоны сварки Rсв и увеличении тока при уменьшении Rсв. Следовательно, выделяемая в зоне сварки мощность, P = I2свRсв, остается приблизительно постоянной.

При шовной сварке, а также при сварке покрытых сталей с неравномерной толщиной покрытия, благодаря эффекту саморегулирования, снижается вероятность появления прожогов и непроваров у проходящих под сварочными роликами участков отбортовки с повышенным электрическим сопротивлением и участков с обычным сопротивлением.

Одной из наиболее распространенных низкочастотных машин является модель МТН-7501 с током сварки до 75 кА. В настоящее время в ее состав входят современное пневмооборудование, шкаф управления и силовой шкаф. На ней установлены датчик вторичного тока и датчики давления в полостях пневмоцилиндра.

К шкафу управления подключаются внешние входные и выходные сигналы через клеммные соединения. Он имеет степень защиты IP42. В нем размещен сварочный контроллер, разработанный ЗАО «КБ АСТ». На его двери установлен промышленный компьютер с внутренним аккумулятором, соединенный со сварочным контроллером по каналу связи Ethernet.

Непосредственное управление сварочной машиной осуществляется сварочным контроллером по технологической программе, переданной ему из промышленного компьютера, который предназначен для программирования процесса сварки. Кроме того, этот компьютер обеспечивает допусковый контроль основных параметров сварочного процесса, диагностику и визуализацию состояния датчиков и исполнительных устройств машины, сбор и хранение информации о сварочном цикле.

В силовом шкафу расположены силовой автоматический выключатель, панель с двумя тиристорными выпрямителями, платы управления тиристорами, модуль контроля проводимости тиристоров и др.

Возвращаясь к силовой схеме, показанной на рис. 1, следует отметить, что при включении тиристоров работающего моста скачком подается прямое напряжение на тиристоры неработающего моста. В прежнее время считалось, что такое решение снижает надежность работы, так как при нештатном открывании тиристора неработающего моста под действием фронта нарастающего прямого напряжения возникает короткое замыкание сети через тиристоры обоих выпрямителей. Чтобы исключить описанную ситуацию, наряду с традиционными схемотехническими решениями предприняты следующие меры:

- применен силовой автоматический выключатель, оборудованный быстродействующим электронным расцепителем максимального тока (tоткл< 30 мкс), защищающим тиристоры при коротких замыканиях;

- используются тиристоры производства ОАО «Электровыпрямитель», обладающие высокой допустимой скоростью нарастания прямого напряжения и малым временем выключения (dVD/dt = 1600 В/мкс, tq = 160 мкс).

Шкаф управления позволяет реализовать:

- управление трехкамерным поршневым приводом прессового типа с проковкой и дополнительным ходом;

- четыре режима работы по току — сварку одиночным импульсом тока I1, сварку двумя совмещенными импульсами тока I1 и I2, пульсирующую сварку импульсами тока I1, пульсирующую сварку импульсами тока I1 и I2, имеющую интервалы между импульсами;

- четыре режима по усилию — с постоянным сварочным усилием, с повышенным сварочным усилием, с постоянным сварочным усилием и ковочным усилием, с постоянным сварочным усилием, усилием обжима и ковочным усилием;

- отсчет временных интервалов в периодах сетевого напряжения;

- функции допускового контроля по току, а также сварочному и ковочному усилиям;

- хранение в энергонезависимой памяти не менее 500 режимов сварки;

- возможность регистрации при сварке каждой точки следующих технологических параметров сварочного тока (основного и дополнительного нагрева), напряжения сети, максимального сварочного и максимального ковочного усилия, времени нарастания ковочного усилия;

- представление информации о сварочном процессе в виде паспорта и осциллограммы, вывод паспорта с осциллограммой на печать, сохранение информации в базе данных.

Для проведения сварки ответственных соединений малых и неравных толщин (типа сильфонов) в настоящее время выпускается машина МШН-3703 ЭК. В ней управление током несколько изменилось, а именно:

- отсчет временных интервалов осуществляется как в периодах, так и в 1/6 периода;

- происходит сложный импульс нагрева;

- выполняется дискретная модуляция тока.

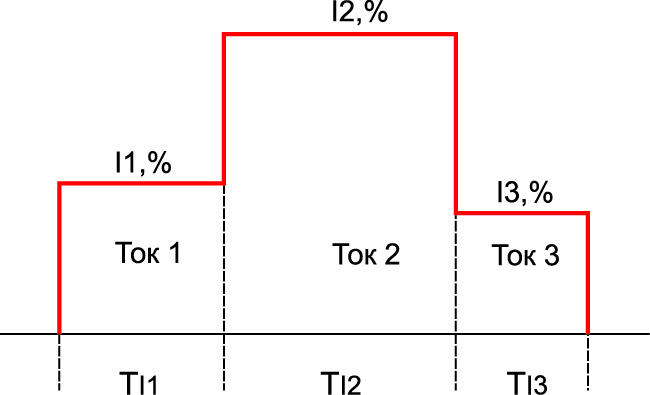

В общем случае импульс нагрева (рис. 3) состоит из трех токов: Ток 1, Ток 2, Ток 3, каждый из которых характеризуется величиной, задаваемой в процентах от полнофазного значения.

Ток 1 и (или) Ток 2 можно исключить из импульса нагрева, установив длительность их протекания равной нулю. Такое задание параметров позволяет получать импульсы сложной формы, обеспечивая самые разнообразные требования технологии.

При дискретной модуляции (рис. 4) нарастание или спад тока происходит ступенчато, от импульса к импульсу. Внутри импульса нагрева задание величины тока не изменяется.

На рис. 4 приведен пример задания дискретной модуляции со следующими параметрами:

- для Тока 1 начальная величина I1 = 50%;

- для Тока 2 начальная величина I2 = 70%;

- для Тока 3 начальная величина I3 = 80%;

- у Тока 1 величина I1 = 60%;

- у Тока 2 величина I2 = 100%;

- у Тока 3 величина I3 = 60%;

- число модулированных импульсов Nмод. = 2.

Наиболее сложную и серьезную работу по созданию нового оборудования с источником тока низкой частоты выполнило ЗАО «КБ АСТ» на ПАО «ДНПП», которое разработало и внедрило уникальный комплекс контактной точечной сварки типа КТС-01 (рис. 5, 6). Этот комплекс, предназначенный для приварки верхнего и нижнего ложементов (усилителей) к обечайке корпуса (трубе), состоит из следующих основных частей:

- сварочного устройства;

- трансформатора с переключателем ступеней;

- сборочного портала;

- шкафа управления;

- силового шкафа;

- пультов управления сборкой и сваркой.

Обечайка корпуса представляет собой цельносварную цилиндрическую конструкцию с внутренним диаметром около 500 мм, толщиной стенки 2 мм и длиной 5,5 м. Она состоит из нескольких вальцованных цилиндрических элементов, двух торцевых, двух промежуточных шпангоутов (фланцев), сваренных по диаметру встык, и пяти обручей, приваренных на определенном расстоянии от левого торца трубы по наружному диаметру. Она изготовлена из сплава АМг6.

Тип выполняемой сварки — односторонняя двухточечная, с использованием циклограммы с обжимом, причем для обеспечения наилучшего прилегания деталей предусмотрен обжим с подогревом. Число точек сварки — 240 сверху и 240 снизу. Время сварки всего изделия занимает около 25 мин.

Сварочное устройство представлено на рис. 7. Оно состоит из портала, на котором размещены два привода сжатия, расположенные под углом примерно 90° друг к другу. Внутрь портала подается свариваемое изделие с расположенными внутри плитами контрэлектродов. Сварочный трансформатор с переключателем ступеней вынесен за пределы сварочного портала.

Сборочный портал (рис. 8) представляет собой сборную конструкцию, в состав которой входят:

- платформа 1, собранная на базе алюминиевых профилей и направляющих фирмы KANYA;

- правая консоль 2, состоящая из несущей рамы с тремя опорными гнездами для трубы, механизмами фиксации и поворота трубы; она перемещается по платформе на роликовых опорах;

- левая консоль 3, перемещающаяся по платформе на роликовых опорах; в состав консоли входят несущая рама и сварочный кондуктор с контрэлектродами на медных подложках с противовесом, обеспечивающий фиксацию и ориентированное положение верхнего и нижнего усилителей относительно трубы при сборке и сварке изделия;

- хвостовик 6, являющийся стыковочным узлом левой и правой консолей при сборке изделия;

- привод 7, состоящий из мотор-редуктора, закрепленного на левой консоли, и зубчатой рейки, закрепленной на платформе 1;

- пульт управления сборкой 8;

- блок подготовки воздуха 9;

- ограждение 10.

Сборка-сварка осуществляется последовательно, в два этапа. На первом осуществляется сборка-сварка трубы с первым (верхним) усилителем, а на втором, после поворота изделия на 180°, выполняется сборка-сварка трубы со вторым (нижним) усилителем. Процессы сборки, ориентации и фиксации изделия на обоих этапах осуществляются вручную, а процесс сварки производится в автоматическом режиме.

В заключение следует отметить, что применяемые в последнее время в контактной сварке мощные инверторные источники (машины с таким источником относятся к классу машин постоянного тока) имеют существенный недостаток по сравнению с традиционными источниками постоянного тока и тем более по сравнению с низкочастотными. Они обладают большим внутренним сопротивлением, а значит, эффект саморегулирования, о котором упоминалось выше, практически не проявляется, что может приводить к прожигам и выплескам. Следовательно, применение низкочастотной сварки при изготовлении изделий ответственного назначения остается актуальным и в настоящее время, поскольку она обеспечивает стабильное качество даже в случае больших размеров сварочных контуров.

2 августа, 2010

2 августа, 2010 5 июня, 2020

5 июня, 2020 9 июля, 2021

9 июля, 2021